1,挡丝棒和导电块:用时间久了表面会出现沟槽,其宽度小于钼丝直径,当钼丝用过一段时间后,中间工作段比两端细,在换向时粗钼丝卡在沟槽里,引起断丝。

2,加工参数:跟踪不要太紧,否则易出现短路,而短路会造成钼丝电流过大,局部产生高温,加速钼丝老化、脆化,易折。短路电流应设在2a以下为好。

3,紧丝:钼丝用过一段时间后会被拉长,使钼丝张紧力下降,容易断丝。有一些机床的导电块的位置高低摆放不理想,会造成钼丝头尾的松紧程度不一样,也会造成断丝。

4,切削液:浓度要合适,太高和太低都不好。

线切割单边断丝原因

造成断丝的原因有很多,主要检查以下几方面:

一·丝筒换向时有无切断高频。

二·工件材料是否有毛刺,氧化皮或热处理不均匀。

三·电规准参数选择不当。

四·工作液太脏·太稀或没有正常喷出。

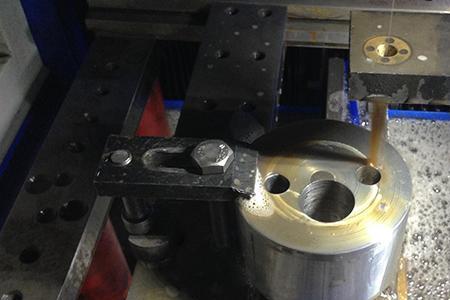

五·导电块与钼丝接触不好,或已被钼丝割成凹痕,造成卡丝。

六·导轮转动不灵活或径向跳动大。

七·钼丝霉变发脆。